Control nedistructiv

În articolul de astăzi vom vorbi despre Control nedistructiv, un subiect care a captat interesul a milioane de oameni din întreaga lume. De la origine până la impactul asupra societății actuale, Control nedistructiv a făcut obiectul unor studii, dezbateri și controverse care i-au marcat evoluția de-a lungul timpului. Cu o istorie care datează de secole, Control nedistructiv rămâne actuală astăzi, influențându-ne gândirea, cultura și deciziile noastre. Prin acest articol, vom explora diferite aspecte ale Control nedistructiv, analizând importanța și rolul său în lumea modernă. Alăturați-vă nouă în această călătorie de descoperire și învățare!

| Deși acest articol conține o listă de referințe bibliografice, sursele sale rămân neclare deoarece îi lipsesc notele de subsol. Puteți ajuta introducând citări mai precise ale surselor. |

Controlul nedistructiv (engleză nondestructive testing – NDT) reprezintă modalitatea de control al rezistenței unei structuri, piese etc fără a fi necesară demontarea, ori distrugerea acestora.

Este un ansamblu de metode ce permite caracterizarea stării de integritate a pieselor, structurilor industriale, fără a le degrada, fie în decursul producției, fie pe parcursul utilizării prin efectuarea de teste nedistructive în mod regulat pentru a detecta defecte ce prin alte metode este fie mai dificil, fie mai costisitor.

Domenii de aplicare

Domeniile de aplicare ale controlului nedestructiv sunt cele mai diverse sectoare ale industriei:

- industria automobilelor (diferite piese)

- industria navală (controlul corpului navei și a structurilor sudate)

- conducte îngropate sau submerse sub apă supuse coroziunii

- platforme marine

- aeronautică (aripile avioanelor, diferite piese de motor, etc)

- industria energetică (reactoare, turbine, cazane de încălzire, tubulatură, etc)

- industria aerospațială și militară

- arheologie

- structuri feroviare

- industria petrochimică

- construcții de mașini (piese turnate sau forjate, ansamble și subansamble)

Se poate afirma că metodele NDT se aplică în toate sectoarele de producție.

Scurt istoric

În timpurile trecute, clopotarii și făurarii ascultau sunetele pe care le produceau obiectele create, astfel că fiecărui material îi corespundea un sunet.

- 1854 - în Hartford, Connecticut explozia unui boiler la firma Fales and Gay Gray Car, se soldează cu moartea a 21 de lucrători și rănind alți 50. De atunci, s-a impus o verificare anuală a boilerelor

- 1895 - Wilhelm Conrad Röntgen a descoperit prezența razelor X. În prima sa lucrare arată despre posibilitatea detectării unui defect de structură

- 1920 - Dr. H. H. Lester concepe dezvoltarea radiografiei industriale a metalelor, apoi în 1924 folosește metoda pentru detectarea de fisuri în unele piese turnate la o termocentrală

- 1926 - este realizat primul aparat electromagnetic cu curenți turbionari

- 1927 - 1928 - Elmer Sperry și H.C. Drake concep un sistem cu inducție magnetică pentru detectarea defectelor din șinele de cale ferată

- 1929 - A.V. DeForest și F.B. Doaneeste realizează primul aparat și metoda de testare cu particule magnetice

- 1930 - Robert F. Mehl demonstrează realizarea de imagini radiografice folosind radiațiile gamma din izotopi de radiu, ceeace permite examinarea de elemente cu grosimi mai mari

- 1940 - 1944 - Dr. Floyd Firestone dezvoltă în S.U.A. metoda de testare cu ultrasunet

- 1950 - J. Kaiser a introdus emisia acustică în metoda NDT

Metode de control nedistructiv

Alegerea metodei de control nedistructiv utilizată se face în funcție de diferite criterii legate de utilitatea piesei de controlat, materialul din care este fabricată piesa, amplasament, tipul de structură, costuri etc. Cele mai utilizate metode de control nedistructiv sunt:

Radiații penetrante

Metoda de examinare cu radiații penetrante sau radiografică constă din interacțiunea radiațiilor penetrante cu pelicule fotosensibile. Se poate efectua cu raze X sau raze gamma.

Examinare cu raze X

Examinarea cu raze X constă în bombardarea piesei supuse controlului cu radiații X, obținându-se pe filmul radiografic imaginea structurii macroscopice interne a piesei.

Generatoarele de raze X, în funcție de energia ce o furnizează și de domeniul lor de utilizare pot fi:

- generatoare de energii mici (tensiuni < 300 kV) pentru controlul pieselor din oțel de grosime mică (< 70 mm),

- generatoare de energii medii (tensiuni de 300...400 kV) pentru controlul pieselor din oțel de grosime mijlocie (100...125 mm)

- generatoare de energii mari (tensiuni de peste 1...2 MV și betatroane de 15...30 MV) pentru controlul pieselor din oțel de grosime mare (200...300 mm).

Examinare cu raze gamma (gammagrafie)

Gammagrafia constă în iradierea piesei supuse controlului cu radiații gamma, după care se obține pe filmul radiografic imaginea structurii macroscopice interne a piesei respective, prin acționarea asupra emulsiei fotogafice.

Creșterea permanentă a parametrilor funcționali ai instalațiilor industriale moderne (presiune, temperatură, solicitări mecanice, rezistență la coroziune), au impus examinarea cu raze gamma ca o metodă modernă de control cu grad ridicat de certitudine.

Elementul de bază al gammagrafiei este sursa de radiații gamma care datorită proprietăților sale (energie ridicată, masă de repaus nulă, sarcină electrică nulă), o fac deosebit de penetrantă.

Principala sursă de radiații folosită în gammagrafie o constituie izotopii radioactivi de Cobalt-60, Iridiu-192, Cesiu-137, Cesiu-134, Tuliu-170 și Seleniu-75, obținuți prin activare deoarece au un preț de cost mai scăzut și avantajul obținerii unor activități mari.

Acești izotopi sunt utilizați astfel: Cobalt-60 pentru oțeluri cu grosime mare (>80 mm), Iridiu-192 pentru oțeluri cu grosime mijlocie (10–80 mm), iar Tuliu-170 pentru oțeluri cu grosime mică (<10 mm).

Magnetoscopie

Metoda permite detectarea defectelor materialelor feromagnetice. Un material este considerat ca fiind feromagnetic atata timp cat este supus la un camp continuu de 2400 A/m si prezinta o inductie de cel putin 1 tesla.

Poate fi efectuată cu pulberi magnetice sau bandă magnetografică.

- controlul cu pulberi (particule) magnetice constă în supunerea zonei de controlat la acțiunea unui câmp magnetic continuu sau alternativ. Se creează astfel un flux magnetic intens în interiorul materialului feromagnetic. Defectele întâlnite în calea sa determină devierea fluxului magnetic generând un câmp magnetic de dispersie la suprafața piesei. Câmpul de dispersie generat este materializat prin intermediul unei pulberi feromagnetice (particule colorate sau fluorescente) uscate sau în suspensie lichidă foarte fine pulverizate pe suprafața de examinare și atrasă în dreptul defectelor de către forțele magnetice. Aceasta furnizează o semnătură particulară ce caracterizează defectul. Principalul avantaj al acestei metode este obținerea de rezultate imediate.

- metoda magnetografică utilizează o bandă feromagnetică flexibilă care se așează peste sudura ce trebuie examinată. Prin aplicarea unui scurt puls magnetic de aproximativ 15 ms, prin intermediul unui acumulator ce magnetizează un jug, câmpurile de distorsiuni sunt puse în evidență prin imprimarea lor pe bandă. Banda este examinată cu ajutorul unui traductor magneto-electric, după forma indicațiilor putându-se aprecia natura defectelor din îmbinarea sudată. Echipamentul constă din jugurile pentru diferite geometrii ale îmbinărilor sudate, sursa de curent, banda feromagnetică, magneții de fixare ai benzii și traductorii magnetoelectrici.

Curenți turbionari

Metoda curenților turbionari este folosită ca o alternativă sau extensie a controlului nedistructiv cu particule magnetice, fiind utilizată, în special, pentru controlul țevilor cu diametrul exterior de maximum 140 mm. Sensibilitatea metodei este maximă la grosimi de perete de până la 5 mm. O dată cu creșterea grosimii pereților, scade eficiența metodei de evidențiere a defectelor interne, ea rămânând eficace pentru evidențierea defectelor de suprafață și din imediata apropiere a acesteia.

Metoda constă în inducerea unor curenți turbionari în pereții țevii controlate.

Câmpul magnetic al curenților turbionari induși, datorită prezenței unor discontinuități și neomogenități în material, modifică impedanța bobinei de măsurare, ceea ce afectează amplitudinea și faza curenților turbionari. Amplitudinea, defazajul și adâncimea de pătrundere a curenților turbionari, depind de amplitudinea și frecvența curentului de excitație, de conductibilitatea electrică, de permeabilitatea magnetică a materialului, de forma piesei controlate, de poziția relativă a bobinelor față de piesă, precum și de omogenitatea materialului controlat.

Metoda mai este denumită și a curenților Foucault după numele fizicianului francez, Léon Foucault, care a descoperit fenomenul în anul 1851.

Ultrasunete

Metoda este bazată pe undele mecanice (ultrasunete) generate de un element piezo-magnetic excitat la o frecvență cuprinsă de regulă între 2 și 5 MHz. Controlul presupune transmiterea, reflexia, absorbția unei unde ultrasonore ce se propagă în piesa de controlat. Fasciculul de unde emis se reflectă în interiorul piesei și pe defecte, după care revine către defectoscop ce poate fi în același timp emițător și receptor. Poziționarea defectului se face prin interpretarea semnalelor.

Metoda prezintă avantajul de a găsi defectele în profunzime datorită unei rezoluții ridicate, însă este lentă datorită necesității de scanare multiplă a piesei. Uneori este necesară executarea controlului pe mai multe suprafețe ale piesei. Metoda de control prin ultrasunete este foarte sensibilă la detectarea defectelor netede.

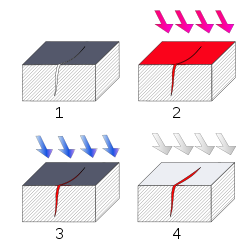

Lichide penetrante

Constă în aplicarea unui lichid capilar activ penetrant pe suprafața de examinat, îndepărtarea penetrantului rămas în afara discontinuităților și aplicarea unui material absorbant, ce absoarbe penetrantul aflat în discontinuități punând astfel în evidență, prin contrast, defectele existente; această metodă se aplică pentru depistarea defectelor de suprafață. Se pot pune de asemenea în evidență fisurile de oboseală și de coroziune. Pentru control trebuie curățată și pregătită suprafața de examinare.

Metoda este aplicată cu succes îmbinărilor sudate, dar se poate face și înainte de sudură (pentru efectuarea unui control al tuturor suprafețelor înainte de a fi sudate).

Controlul vizual

Orice tip de investigare trebuie să fie precedată de o examinare vizuală a suprafeței. Procedeul este simplu dar indispensabil, examinarea vizuală presupune respectarea condițiilor de claritate satisfăcătoare a suprafețelor materialelor, echipamentelor și sudurilor luând în considerare caracteristicile și proprietățile acestora.

Pentru control vizual se folosesc diferite ustensile optice cum ar fi endoscop, lupe, lămpi etc. Prin control vizual sunt furnizate o serie de indicii legate de aspectul suprafeței metalului precum și estimarea unor defecte interne (recipiente metalice, butelii de gaze, conducte, tuburi etc)

Odată cu controlul vizual se pot determina și dimensiunile defectelor de îmbinare, grosimile recipientului sudat, dimensiunile cordonului sudat etc.

Alte metode

- Metoda radioscopică sau fluoroscopică, se bazează pe interacțiunea radiațiilor penetrante cu substanțe fluorescente.

- Metoda radiografică în timp real, combină tehnica fluoroscopică cu posibilitățile de microfocalizare a radiației X.

- Metoda sondelor de potențial, funcționează pe principiul variației reluctanței magnetice.

- Metoda ferosondelor, discriminează variațiile de inductanță din piesă.

- Metodele imagisticii procesate.

Simbolizare

Metodelor uzuale de control nedistructiv le corespunde o serie de simboluri reglementate de norma europeană EN 473 și EN 4179 examinare nedistructivă END.

| Metoda END | Simbol |

|---|---|

| Emisie acustică | AT |

| Curenți Foucault | ET |

| Etanșeitate | LT |

| Magnetoscopie | MT |

| Lichide penetrante | PT |

| Radiografie | RT |

| Ultrasunet | UT |

| Examen vizual | VT |

| Speckle | ST |

| Termografie | IRT |

Standarde și norme

Bibliografie

- Brânzan, C., Radu, R. – Controlul nedistructiv al materialelor prin metoda radioactivă. Editura Tehnică, București, 1975.

Vezi și

Legături externe

Materiale media legate de Control nedistructiv la Wikimedia Commons

Materiale media legate de Control nedistructiv la Wikimedia Commons- en NDT.org

- en NDT Encyclopedia

- en British Institute of Non-Destructive Testing